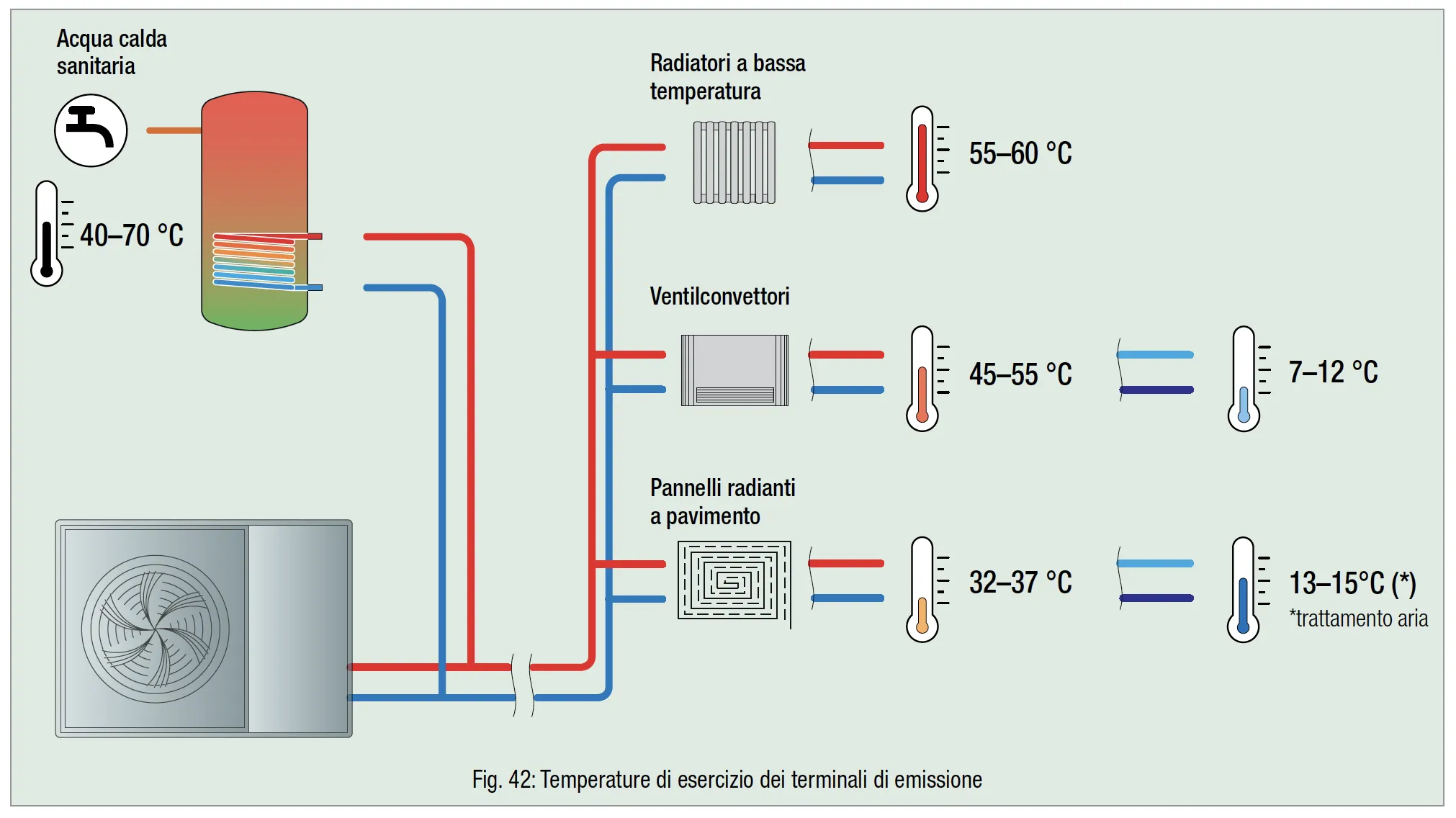

In un impianto a pompa di calore utilizzato in riscaldamento occorre dimensionare i terminali di emissione (corpi scaldanti) con la minima temperatura di mandata possibile. La scelta più semplice ricade sull’utilizzo di pannelli radianti, che siano a pavimento o a soffitto. I ventilconvettori non si abbinano molto bene alle pompe di calore poiché non è possibile abbassare la temperatura di mandata nelle mezze stagioni a causa della sensazione di aria fredda sulla pelle.

I nuovi standard di mercato delle pompe di calore garantiscono una temperatura dell’acqua di riscaldamento fino a 60–65 °C, senza bisogno di supporto di resistenze elettriche, anche con una temperatura esterna molto bassa di -20 °C. Ciò consente di abbattere i costi energetici e integrare anche i radiatori (spesso già presenti nelle abitazioni) tra i possibili terminali di emissione.

Le pompe di calore aria-acqua sono inoltre in grado di produrre acqua refrigerata alle temperature normalmente utilizzate negli impianti di raffrescamento. Non vi sono particolari limiti nella scelta progettuale dei sistemi di condizionamento ad acqua associati a queste macchine.

RADIATORI A BASSA TEMPERATURA

Possono essere utilizzati solo in riscaldamento e solo se vengono ben dimensionati. In un impianto completamente riqualificato (sostituzione dei radiatori) la progettazione tiene conto della temperatura di mandata in modo da calcolare la superficie necessaria del nuovo radiatore.

Quando, invece, l’intervento si concentra solo sul generatore (con la sostituzione di una caldaia con una pompa di calore) occorre verificare la potenza che i radiatori esistenti sono in grado di emettere alla nuova temperatura di mandata.

Facciamo un esempio con i seguenti dati:

- carico termico stanza = 700 W

- temperatura di mandata = 70 °C

- potenza singolo elemento radiatore in alluminio = 150 W (secondo EN 442).

Si calcola il numero di elementi del radiatore come rapporto tra il carico termico della stanza e la potenza del singolo elemento:

700 / 150 = 5 elementi.

Alimentando il radiatore a 40 °C, anziché 70 °C, si ottiene una resa inferiore (circa 85 W per singolo elemento). La resa totale del radiatore sarà pari a 428 W (85 W x 5 elementi) anziché i 700 W richiesti.

Per raggiungere la potenza richiesta si può operare in due modi diversi:

- aumentare il numero di elementi fino a raggiungerla (se non sono eventualmente già sovradimensionati);

- intervenire sulla struttura disperdente per abbassare il fabbisogno.

Spesso, infatti, in presenza di una sostituzione di generatore si interviene anche sull'isolamento della struttura disperdente tramite la realizzazione di cappotto termico, coibentazione di tetti e piano pilotis ed eventualmente la sostituzione di serramenti. Solo con questi interventi è possibile mantenere i radiatori esistenti con l'installazione di una pompa di calore.

PAVIMENTO RADIANTE

Il sistema radiante, che sia a soffitto o a pavimento, rappresenta il connubio migliore con la pompa di calore ed è in grado di rendere l’impianto il più efficace ed economico possibile. La superficie estesa del sistema radiante garantisce il miglior comfort con una temperatura superficiale (e quindi di mandata della pompa di calore) più bassa rispetto a un radiatore.

In riscaldamento le temperature tipiche di funzionamento sono tra i 35 e i 40 °C, ma talvolta ci si può spingere anche a temperature più basse infittendo il passo dei pannelli oppure utilizzando uno spessore ridotto del massetto. È possibile mantenere queste temperature di funzionamento solo se l’edificio è ben isolato, in quanto la potenza di emissione di un impianto radiante è legata alla superficie sulla quale è installato.

In raffrescamento consente di produrre acqua refrigerata a temperature più prossime a quelle richieste in ambiente. Il raffrescamento radiante, abbinato al relativo sistema di deumidificazione, permette di mantenere una temperatura maggiore in mandata ai terminali (13/15 °C in confronto ai 7/9 °C di un sistema tradizionale). Questo permette una resa maggiore del ciclo frigorifero. I sistemi radianti in raffrescamento hanno però alcune limitazioni tra cui una bassa potenza specifica, un’elevata inerzia e costi per il sistema di deumidificazione elevati che spesso non lo rendono economicamente vantaggioso.

VENTILCONVETTORI

Il ventilconvettore può svolgere la doppia funzione di riscaldamento e raffrescamento e per questo potrebbe apparentemente risultare l’integrazione ideale alla pompa di calore. Tuttavia, in riscaldamento, i modelli più vecchi, alimentati a 65 °C non possono essere abbinati alle pompe di calore e, quelli attuali con temperatura di mandata tra i 45 e i 55 °C, sacrificano qualche punto di rendimento della macchina soprattutto nella mezza stagione.

In raffrescamento sfruttano l’acqua refrigerata per raffrescare e deumidificare in un’unica soluzione. Sono infatti dotati di un’apposita vaschetta che permette di raccogliere il vapore condensato durante la deumidificazione. Lavorano generalmente con una temperatura di mandata di 7 °C; è possibile innalzare le temperature dell’acqua entro un certo limite (fino alla temperatura di rugiada) in modo da garantire comunque una corretta deumidificazione degli ambienti.

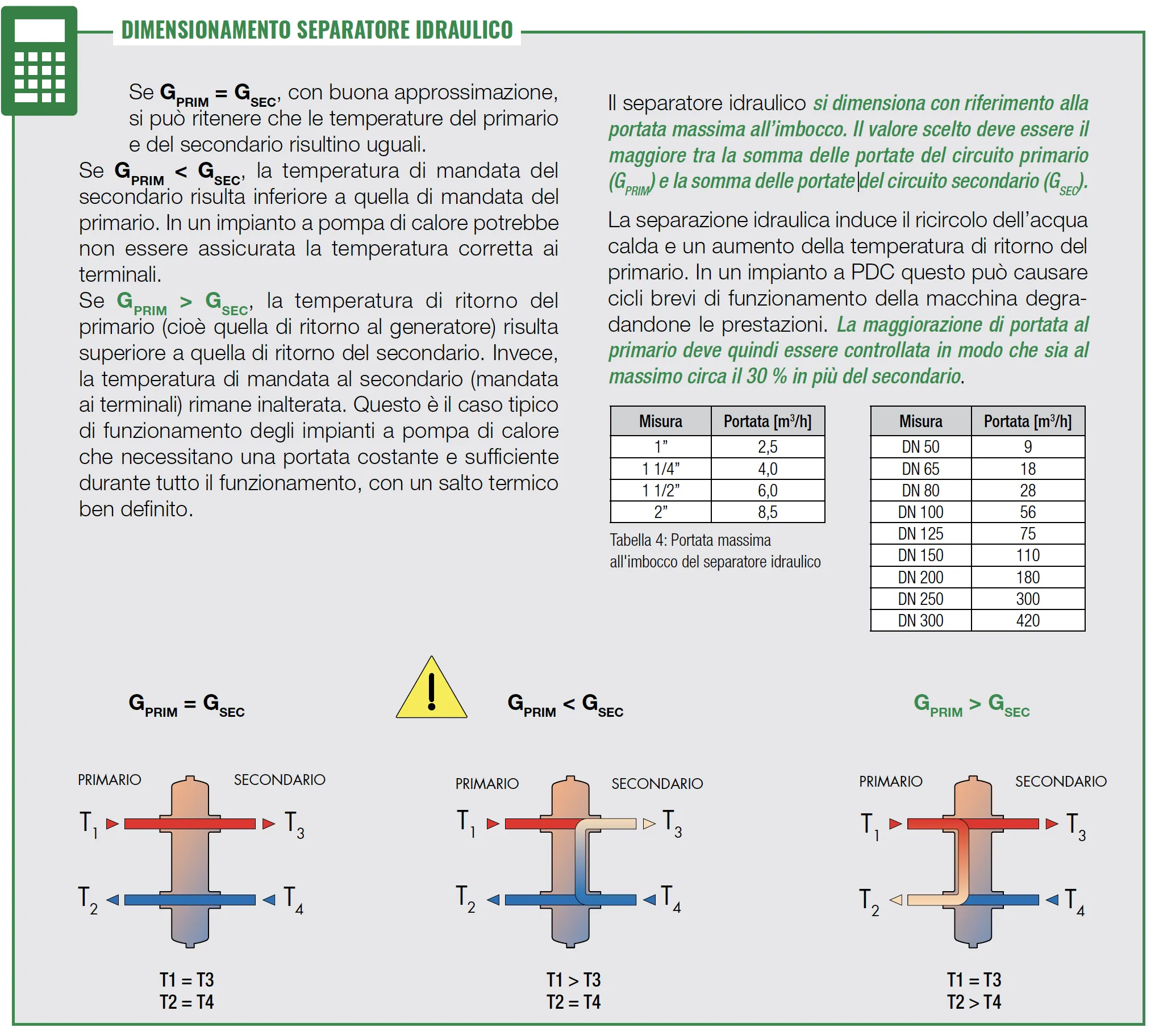

Negli impianti che prevedono una pompa di rilancio si consiglia di separare il circuito primario da quello secondario attraverso un separatore idraulico. Questo, può essere costituito da un disgiuntore idraulico vero e proprio (volume di piccole dimensioni) oppure da un serbatoio inerziale installato come separatore. Entrambi sono in grado di dividere i due circuiti (primario e secondario) in quanto costituiti da una zona a ridotta perdita di carico. La loro funzione è quella di evitare che tra i circuiti stessi, a causa di variazioni delle portate e delle prevalenze date dalle pompe di circolazione, possano insorgere interferenze e disturbi.

La scelta della tipologia di separatore è influenzata principalmente dalle portate massime in gioco nell’impianto.

È necessario, invece, installare un accumulo tecnico anziché un semplice compensatore idraulico nei seguenti casi:

- per garantire il contenuto minimo d’acqua (in impianti composti prevalentemente da ventilconvettori e radiatori);

- per aumentare l’inerzia termica dell’impianto in modo da ottenere un migliore controllo in modulazione;

- quando è prevista l'installazione in parallelo di fonti di calore alternative alla pompa di calore (es. stufa a pellet);

- per ottimizzare il funzionamento durante il processo di sbrinamento evitando di immettere acqua fredda nell’impianto.

In presenza di un separatore idraulico o serbatoio inerziale è indispensabile bilanciare correttamente le portate dei due circuiti, primario e secondario.

Il volume di acqua minimo richiesto per il buon funzionamento è fondamentale per tutte le operazioni della pompa di calore (riscaldamento, raffrescamento e sbrinamento) e deve essere garantito anche nelle condizioni più sfavorevoli, ovvero con zone totalmente o parzialmente chiuse.

Per garantire dunque un volume d’acqua minimo alla pompa di calore è possibile installare un accumulo inerziale ponendo particolare attenzione alla sua collocazione e al suo dimensionamento.

L’accumulo inerziale può essere collegato come separatore idraulico tra il primario ed il secondario, rendendo idraulicamente indipendenti i due circuiti. Questo tipo di configurazione garantisce una riserva energetica per le utenze e dunque una maggiore inerzia ai terminali di emissione in caso di spegnimento della macchina.

In alternativa, può essere installato in linea sul ritorno dell’impianto, ad esempio in impianti senza circuito di rilancio. Sulle macchine ON/OFF e su quelle con inverter obsoleti questa disposizione permette di diminuire il numero di cicli del compressore, garantendo meno sollecitazioni alla macchina. È garantita la temperatura minima di ritorno dell’acqua al generatore per le operazioni di sbrinamento dell’evaporatore.

L’accumulo tecnico collocato sulla mandata svolge la medesima funzione di volano termico sul ritorno ma, fungendo da riserva energetica per il sistema di emissione, necessita un maggiore tempo per ultimare la messa a regime dell’impianto.

È possibile, infine, installare l’accumulo tecnico nella versione a tre tubi. Simile alla versione come separatore idraulico, permette di compensare idraulicamente i circuiti e allo stesso tempo fornisce un serbatoio energetico a servizio delle utenze. La differenza sostanziale è dettata dalla presenza di un collegamento diretto dalla macchina alle utenze che permette una messa a regime rapida.

Per quanto riguarda il trattamento dell'acqua, un impianto a pompa di calore si comporta come un impianto tradizionale a caldaia ed è soggetto agli stessi obblighi legislativi (in Italia rappresentato dal Decreto Requisiti Minimi del 2015). Inoltre molti produttori richiamano, all'interno della documentazione tecnica, il rispetto di questi obblighi per il mantenimento della garanzia. Infine, mantenere la qualità dell’acqua idonea alla circolazione nell’impianto può consentire un risparmio energetico dell’impianto di oltre l’8–10 %.

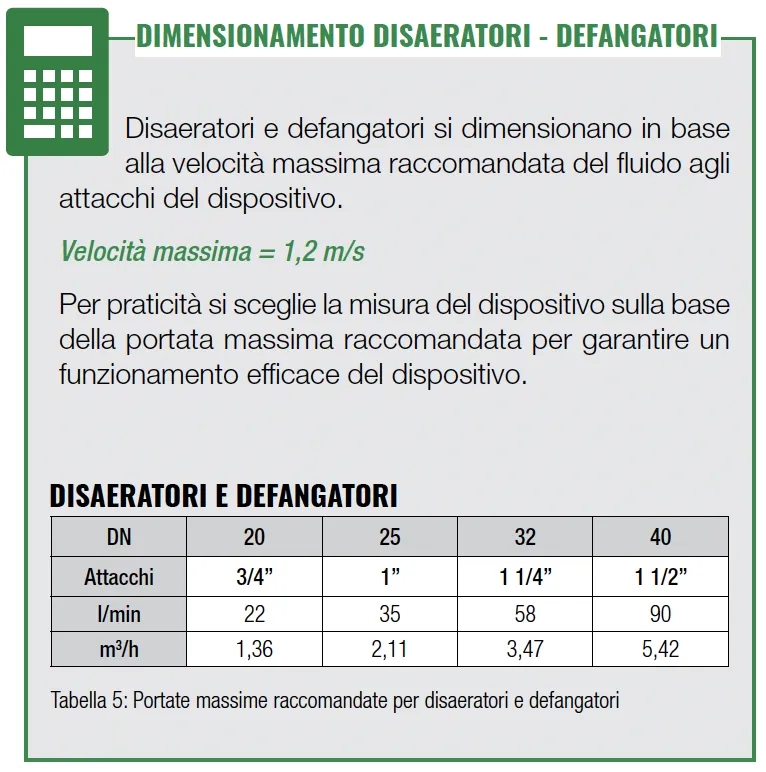

ELIMINAZIONE DELL’ARIA

La presenza di un dispositivo di disaerazione è obbligatoria in ciascun circuito chiuso. Occorre, quindi, installare a valle della pompa di calore un disaeratore e non è sufficiente una valvola sfogo aria, ad eccezione di impianti con contenuto d’acqua inferiore ai 300 litri.

ELIMINAZIONE DELLE IMPURITÀ

Molte pompe di calore presenti sul mercato sono equipaggiate con un filtro, immediatamente a monte dell’attacco di ingresso dell’acqua nello scambiatore a piastre. In assenza di questo le scaglie, i detriti e le impurità presenti nell’impianto potrebbero intasare lo scambiatore e provocare la corrosione di altri componenti. Tuttavia, per evitare che l’eccessivo sporcamento del filtro interno alla macchina causi diminuzione della portata del circuito e perdite di carico aggiuntive, è opportuno installare un filtro defangatore sulla linea di ritorno verso il generatore. In questo modo le impurità vengono trattenute dal filtro-defangatore esterno, più facilmente manutenibile.

CONDIZIONAMENTO CHIMICO

Il condizionamento chimico di un impianto di riscaldamento o raffrescamento è sempre obbligatorio, con qualsiasi potenza o durezza dell’acqua. Il riempimento di un impianto deve essere fatto con acqua che rispetta i criteri e parametri di potabilità. Terminato il riempimento è obbligatorio eseguire il lavaggio dell'impianto e, successivamente, inserire un protettivo anticorrosivo e antincrostante per mantenere alta l’efficienza degli impianti.

Una particolare attenzione meritano gli impianti termici recenti a pompa di calore, che sfruttano le basse temperature del fluido vettore ma che, proprio per questo, possono favorire la formazione di residui biologici negli impianti. In tal caso risulta indispensabile l’utilizzo di un biocida unitamente al protettivo. Il biocida è utile per la prevenzione e il controllo della crescita microbica su un ampio spettro di batteri e altri microrganismi presenti nelle acque di climatizzazione.

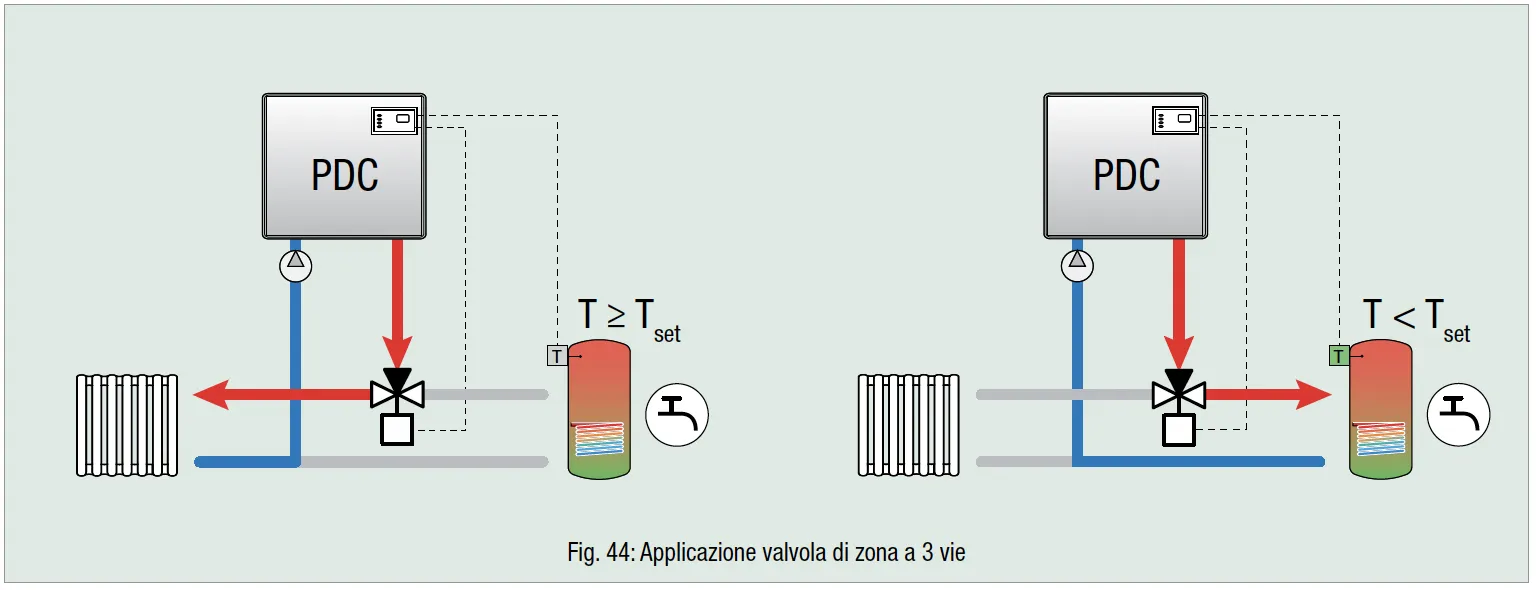

Le valvole deviatrici motorizzate permettono la gestione del flusso tra l’impianto di climatizzazione e quello sanitario. La gestione è generalmente affidata all’elettronica della pompa di calore stessa, tramite una sonda installata sul bollitore sanitario.

La deviazione del flusso è pienamente efficace quando non vi è trafilamento e quando il tempo di manovra è ridotto. Proprio per questo motivo le valvole deviatrici a 3 vie a sfera, grazie alla loro conformazione, risultano preferibili rispetto a quelle a pistone.

La valvola motorizzata deve avere un tempo di manovra possibilmente di circa 10 secondi, e comunque non superiore a 50 secondi, in modo tale da ottimizzare le operazioni di produzione ACS.

Nelle pompe di calore è necessario mantenere la circolazione attiva sullo scambiatore refrigerante/acqua per garantire un corretto smaltimento del calore rilasciato dagli scambiatori stessi e per sfruttare la massa d’acqua contenuta nell’impianto durante i cicli di sbrinamento.

Il blocco della circolazione o una portata insufficiente di acqua può determinare gravi malfunzionamenti portando talvolta a rotture di alcuni componenti della macchina. Per evitare queste problematiche, i produttori di pompe di calore prevedono l'utilizzo di flussostati che, attraverso un segnale, permettono alle macchine di arrestarsi in caso la portata scenda al di sotto di un valore limite di sicurezza.

Per garantire la corretta circolazione alle pompe di calore si possono adottare i seguenti componenti:

- Separatore idraulico. È semplice e sicuro ma occorre bilanciare correttamente le portate tra primario e secondario (si veda “Separatore Idraulico” pag. 43). Necessita, inoltre, di sistemi di circolazione secondari. È il più utilizzato per le distribuzioni medio grandi.

- By-pass tarato con valvola di bilanciamento. È adatto per piccole distribuzioni che non prevedono circuiti secondari. Tuttavia necessita di taratura e diminuisce la portata della pompa verso l’impianto di una quantità pari a quella convogliata nel by-pass. È preferibile utilizzare questo sistema quando i circolatori sono impostati a prevalenza costante, in modo da poter regolare la portata sfiorata attraverso la valvola di taratura.

- By-pass con AUTOFLOW®. È una soluzione analoga alla precedente ma non richiede né taratura né prevalenza costante.

- By-pass con valvola di sfioro. È una soluzione che permette di aprire la valvola di sfioro, facendo circolare acqua nel by-pass, solo quando la portata verso l'impianto diminuisce. Il sistema è adatto sia per circolatori a giri fissi sia a giri variabili impostati a prevalenza costante. In quest'ultimo caso è importante posizionare e tarare correttamente la valvola di sfioro, per evitare che rimanga o sempre aperta o sempre chiusa.

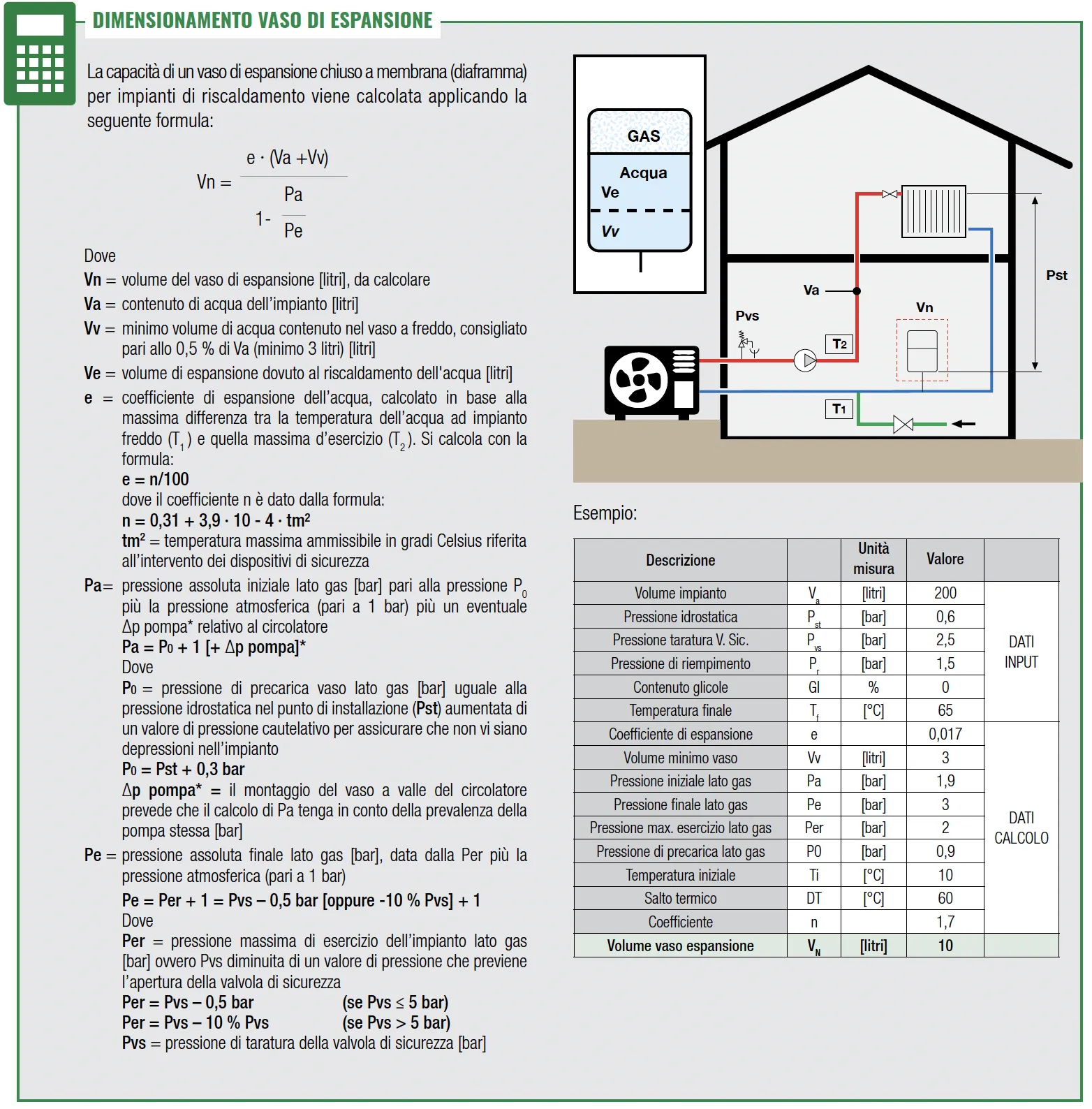

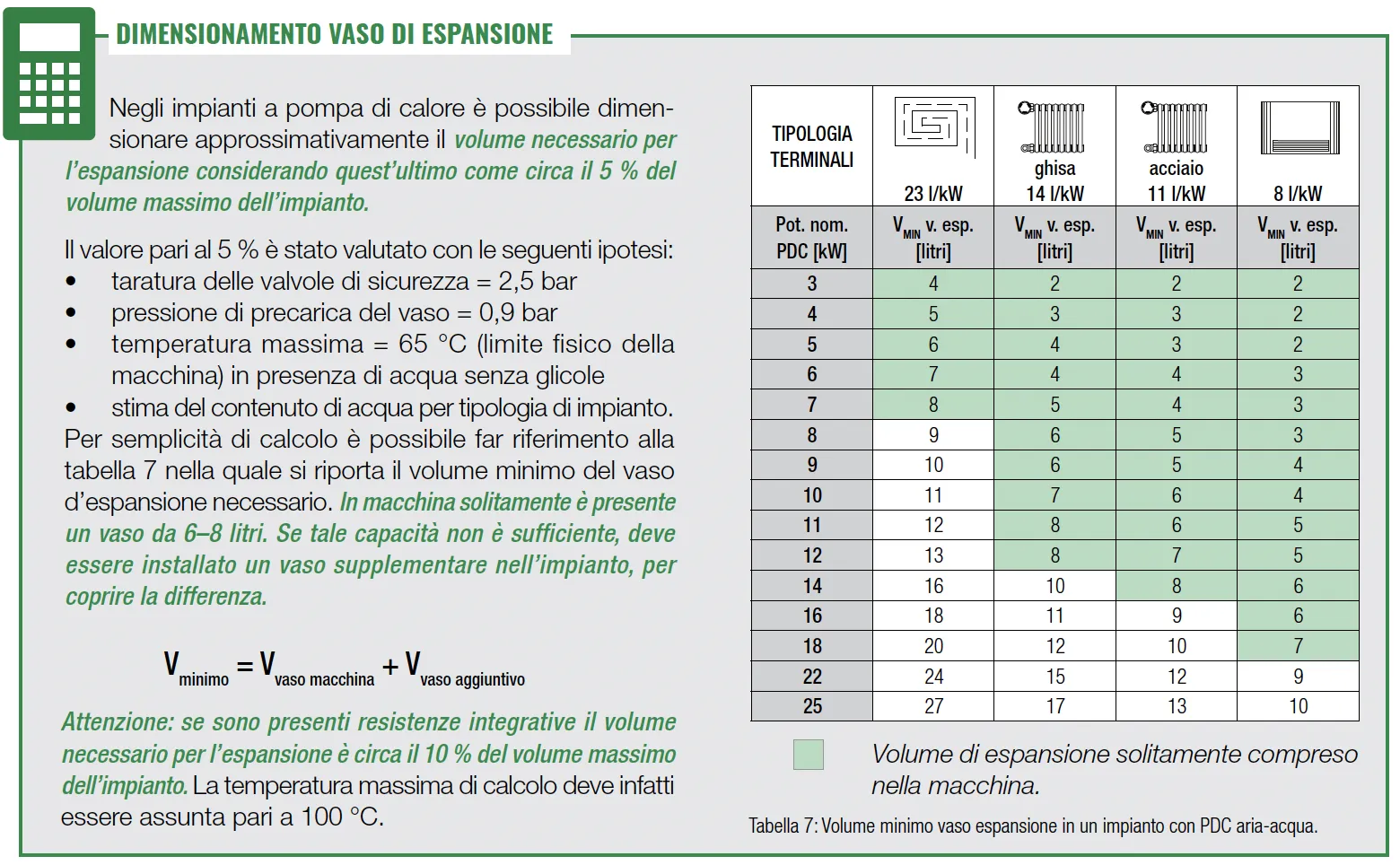

Il vaso di espansione è un “recipiente” che viene collegato all’impianto termico e serve a limitare gli incrementi di pressione dovuti alla variazione di volume data dal riscaldamento/raffreddamento dell’acqua all’interno dell’impianto. È costituito da un contenitore suddiviso in due parti da una membrana: una riservata all’acqua dell’impianto, l’altra ad un gas il cui compito è quello di assorbire le variazioni di volume dell’acqua. La pressione di precarica del gas deve essere uguale alla pressione idrostatica dell’acqua nel punto di installazione maggiorata di 0,3 bar.

Solitamente le pompe di calore contengono un vaso di espansione: quando il volume di tale vaso non è sufficiente per l’impianto occorre installarne uno aggiuntivo.

DURANTE IL NORMALE FUNZIONAMENTO

Le pompe di calore sono dotate di una funzione intrinseca antigelo a protezione dello scambiatore di calore gas/acqua e delle tubazioni del circuito idraulico. Quando la pompa di calore è spenta e la temperatura esterna scende al di sotto di un valore critico viene acceso il circolatore della macchina per mantenere in movimento l’acqua tecnica in modo da evitare il congelamento della stessa. Se in tali condizioni la temperatura dell’acqua in circolo scende al sotto di un limite impostato per sicurezza, viene attivato a supporto anche il compressore per innalzare la temperatura del fluido fino ad un valore ottimale.

Un altro sistema di protezione antigelo consiste nel collocare una resistenza elettrica sul lato dello scambiatore che lavora con l’aria esterna. In questo modo, in determinate condizioni di temperatura esterna, è possibile riscaldare in modalità diretta la superficie dello scambiatore per sciogliere la brina che si forma su di esso.

In caso di assenza della resistenza, o in sua aggiunta, talvolta viene richiesto dalle case produttrici un cavo scaldante alimentato elettricamente a protezione delle tubazioni idroniche esposte agli agenti atmosferici.

IN ASSENZA DI ALIMENTAZIONE ELETTRICA

In caso di mancanza di corrente elettrica si possono utilizzare i seguenti sistemi di sicurezza:

- glicole. In tutte le tipologie di pompe di calore è possibile aggiungere glicole all’acqua. La concentrazione del liquido antigelo deve essere verificata ciclicamente con controllo periodico di tenuta dell’impianto per evitare possibili perdite in ambiente (composto tossico); in caso di necessità deve essere reintegrato. L’aggiunta di glicole genera un aumento delle perdite di carico a causa dell’elevata viscosità del prodotto. Inoltre, se il glicole raggiunge alte temperature può decomporsi diventando corrosivo per l’impianto.

- valvole di protezione antigelo, solo in presenza di pompa di calore monoblocco (o hydrosplit) quando non si utilizza glicole.

VALVOLE ANTIGELO

La valvola antigelo è un sistema di protezione passivo che permette lo scarico dell’acqua contenuta nel circuito. Quando la temperatura dell’acqua nella tubazione scende al di sotto dei 3 °C l’otturatore della valvola antigelo si apre e provvede allo scarico dell’acqua (indispensabile un gruppo di riempimento attivo).La chiusura dell’otturatore avviene quando la temperatura del fluido torna a 4 °C.

Il dispositivo deve essere installato solo in posizione verticale nella parte bassa delle tubazioni, evitando i collegamenti a sifone e mantenendo una distanza di almeno 15 cm dal terreno, al fine di evitare che la formazione dell’eventuale colonna di ghiaccio nella zona sottostante impedisca la fuoriuscita di acqua dalla valvola.

In caso di utilizzo di valvole di protezione antigelo occorre impostare il set-point minimo in funzione raffrescamento di almeno 2 °C più alto della temperatura nominale di scarico della valvola. In caso contrario, la valvola antigelo potrebbe scaricare durante il funzionamento della pompa di calore in modalità raffrescamento.

Sul mercato, per ovviare a questa problematica, si sono affacciate tipologie di valvole antigelo complete di sensore aria per la gestione del funzionamento nella stagione estiva. In condizioni di temperatura esterna superiore a 5 °C, l’intervento della valvola antigelo viene inibito grazie alla presenza di un sensore di temperatura aria. Si evita l’intervento della valvola durante il funzionamento in raffrescamento nella stagione estiva.