In questa parte della rivista esamineremo due casi specifici di trasformazione di un impianto tramite la sostituzione di caldaia a gas con pompa di calore. Verranno messe in evidenza le differenze sostanziali e i componenti necessari per poter far funzionare un impianto a pompa di calore in modo corretto ed efficiente.

La caldaia a gas rappresenta una tecnologia matura, frutto dell’evoluzione tecnica basata su produzioni industriali di vasta scala, presenti sul mercato da diversi decenni. La versione a condensazione è l’ultimo tassello dello sviluppo e ha portato ad un risparmio potenziale intorno al 10 % rispetto alle cosiddette caldaie “tradizionali”.

Gran parte degli elementi funzionali necessari per il corretto funzionamento dell’impianto sono compresi nel generatore; questo permette di semplificare sia l'impianto di distribuzione e regolazione del riscaldamento sia quello di produzione dell'acqua calda sanitaria.

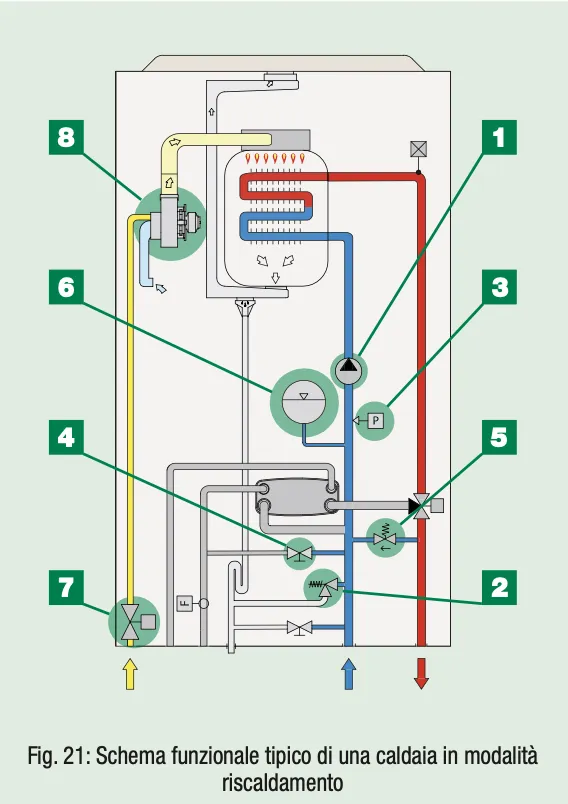

Per spiegare il funzionamento e i componenti fondamentali verrà utilizzato uno schema (fig. 21) che ha uno scopo puramente indicativo.

GENERAZIONE DELL'ACQUA CALDA PER IL RISCALDAMENTO

LATO IMPIANTO

L’acqua del circuito chiuso viene riscaldata nella camera di combustione e inviata all’impianto tramite la pompa di circolazione (1). Questi circolatori hanno generalmente prevalenze tra i 4 e gli 8 metri di colonna d’acqua e da diversi anni sono di tipo elettronico in grado quindi di funzionare in diverse modalità, a giri fissi come i circolatori tradizionali, a prevalenza costante o in modalità proporzionale.

In alcuni modelli è presente una valvola di by-pass (5) in grado di limitare la prevalenza che il circolatore trasmette all’impianto.

La caldaia è dotata di tutti gli organi di sicurezza necessari a salvaguardare il suo funzionamento e l’impianto:

- un vaso di espansione (6) da 10-12 litri, per compensare l’aumento di volume dell’acqua durante il riscaldamento;

- una valvola di sicurezza (2) tarata a 3 bar, per scaricare la pressione nell’impianto in caso raggiunga valori eccessivi;

- un pressostato di minima (3) che blocca il funzionamento dell’apparecchio in caso la pressione sia sotto un livello limite ed evita così problemi alla pompa di circolazione;

- un rubinetto di carico ad azionamento manuale (4) collegato all’ingresso dell’acqua sanitaria che permette di ristabilire il valore di pressione ottimale dell’impianto.

LATO GAS - COMBUSTIONE

L’immissione del gas e la sua modulazione avvengono tramite l’elettrovalvola gas (7), questo elemento permette di interrompere il flusso al bruciatore in caso di avaria e di modulare la fiamma in base alla richiesta effettiva.

Il funzionamento del ventilatore (8) è controllato da un pressostato sui fumi di scarico che controlla la pressione differenziale e quindi l’effettiva evacuazione degli stessi nella canna fumaria.

GENERAZIONE ACQUA CALDA SANITARIA

La generazione dell’acqua calda sanitaria viene comandata da un flussostato (9) presente sulla linea dell’acqua. La chiusura del contatto attiva una valvola a tre vie che devia l’acqua tecnica all’interno di uno scambiatore a piastre (11). In questo modo tutto il calore viene trasmesso all’acqua per utilizzo sanitario.

La potenza della caldaia (20-24 kW) può essere trasferita interamente ed in modo istantaneo a questa funzione, evitando così nella maggior parte dei casi di installare un accumulo di acqua calda sanitaria.

In Europa le apparecchiature per la climatizzazione e la generazione di acqua calda sanitaria sono i maggiori consumatori di energia nei settori residenziale e commerciale. Rappresentano circa la metà del consumo di energia primaria per la maggior parte prodotta tramite combustibili fossili come indicato dalla Commissione Europea nella statistica per l’anno 2020 (Fig. 23).

Diversi studi pubblicati dall’Agenzia Internazionale dell’Energia (IEA) "Net zero by 2050" e dal Centro Comune di Ricerca (JRC) "EU Challenges of Reduction Fossili Fuel Use in Buildings" suggeriscono come uno degli strumenti per raggiungere la neutralità climatica la necessità di interrompere la produzione e la vendita di caldaie a combustibili fossili.

IEA suggerisce a partire dal 2025 mentre secondo JRC dovrebbe avvenire in due fasi, 2025 per le caldaie alimentate con idrocarburi liquidi e 2030 per le caldaie alimentate a gas.

Queste linee guida, non immediatamente operative, sono state incluse nel RepowerEu, il piano varato dalla Commissione europea per rendere i Paesi membri indipendenti dal gas russo prima del 2030.

Il 2029 è la data prevista entro la quale dovrebbe terminare la loro vendita sul mercato. Insieme a questo, l’altra indicazione è di prevedere un’etichettatura energetica più sfavorevole (e, quindi, penalizzante per la vendita) e il taglio di tutte le forme di incentivazione per questi apparecchi, reindirizzandole su altre tecnologie.

Il rischio che per le caldaie a combustibili fossili si arrivi, nel giro di pochi anni, un divieto di commercializzazione è estremamente alto.

POMPE DI CALORE MONOBLOCCO

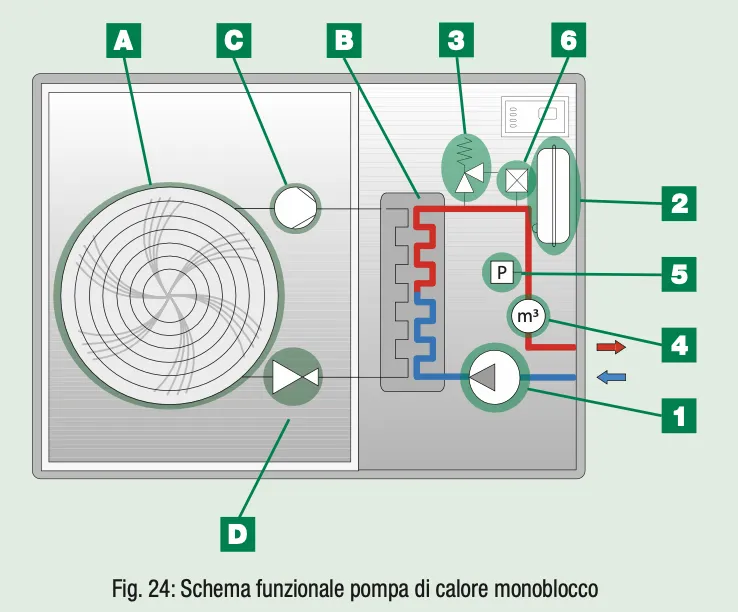

Le pompe di calore più diffuse sul mercato sono comunemente chiamate MONOBLOCCO. In questa tipologia di macchine sia gli elementi del ciclo gas, sia i componenti del circuito idraulico sono integrati in un'unica unità.

La generazione del calore avviene tramite un ciclo frigorifero inverso in cui sono presenti due scambiatori, lo scambiatore aria-gas (A) dotato di uno o più ventilatori e lo scambiatore gas-acqua (B) di solito a piastre saldobrasate. Sono presenti a completamento del circuito frigorifero un compressore con inverter (C) e la valvola di laminazione (D).

Sul lato idronico la pompa di calore è dotata di un circolatore (1) con prevalenze intorno ai 10 metri, un vaso di espansione (2), una valvola di sicurezza tarata a 2,5-3 bar (3), un misuratore di portata (4), un sensore di pressione (5) ed una valvola sfogo aria (6).

La pompa di circolazione ha una prevalenza generalmente più alta rispetto a quella delle semplici caldaie murali.

Il vaso di espansione all'interno delle pompe di calore ha un volume di solito pari a 8-10 litri; potrebbe essere necessario prevedere un secondo vaso per garantire un'espansione corretta per tutto l'impianto.

Il misuratore di portata ha diverse funzionalità; una delle principali è quella di verificare sempre che la portata minima sia garantita nelle varie fasi di funzionamento per poter dissipare il calore prodotto dal circuito gas nelle fasi di spegnimento della macchina oppure quando sono necessari dei cicli di sbrinamento.

Il sensore di pressione acqua ha la stessa funzione del pressostato di minima delle caldaie, ossia controllare che il circuito non scenda al di sotto di un valore limite.

VASO DI ESPANSIONE, VALVOLA DI SICUREZZA E VALVOLA SFOGO ARIA PER IL CIRCUITO DI CLIMATIZZAZIONE

Come riportato nel numero di Idraulica 61, il volume del vaso di espansione incluso nella macchina (2) potrebbe non essere sufficiente per compensare l'aumento di valore di tutto l'impianto. E' necessario quindi calcolare accuratamente il volume effettivo e verificare che il vaso di espansione contenuto nella macchina risulti adeguato. Occorre prevedere l'aggiunta di un vaso di espansione nel caso questa verifica risulti negativa.

La valvola sfogo aria (6) è montata sulla parte più alta del circuito idronico all'interno della macchina, lo stesso posizionamento viene utilizzato per la valvola di sicurezza (3).

VASO DI ESPANSIONE E VALVOLA DI SICUREZZA PER IL CIRCUITO SANITARIO

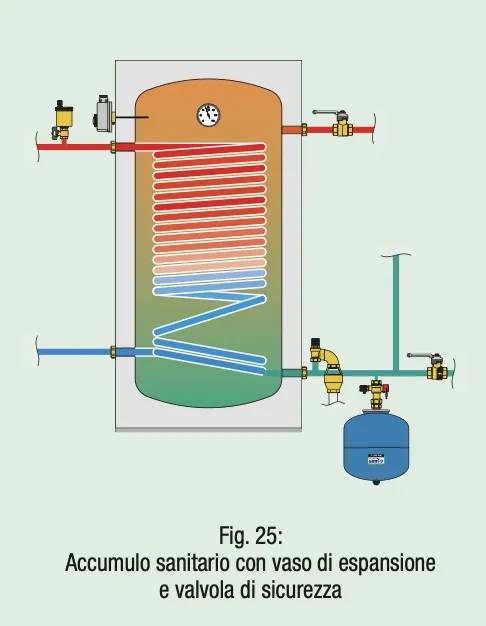

Al contrario della generazione istantanea tipica delle caldaie murali, la generazione ad accumulo richiede la presenza di uno specifico vaso di espansione e valvola di sicurezza.

Questi due elementi non sono presenti nelle macchine standard ma solo in quelle con accumulo integrato e devono essere dimensionati sulla base del volume dell'accumulo e della pressione massima ammissibile nell'impianto sanitario (Fig.25).

La serpentina di scambio dell'accumulo sanitario è maggiorata a causa del livello di temperatura delle pompe di calore. È buona norma prevedere nel punto più alto del serpentino una valvola di sfogo aria o un rubinetto di spurgo per favorire il primo riempimento del circuito.

POMPE DI CALORE SPLITTATE

La seconda tipologia di pompe di calore sono le cosiddette SPLITTATE può essere suddivisa in due sotto famiglie.

REFRIGERANT-SPLIT

Il circuito gas è suddiviso: scambiatore aria-gas con relativo ventilatore (A), compressore (C), e valvola di laminazione (D), sono contenuti nell'unità esterna.

Lo scambiatore gas-acqua (B), e tutta la componentistica idronica (del tutto assimilabile a quella contenuta nella versione monoblocco) sono contenuti nell'unità interna. Ovviamente l'unità esterna deve essere installata all'aperto in modo da poter scambiare calore con l'aria esterna, l'unità interna deve essere installata in un locale/vano tecnico all'interno dell'abitazione.

I costruttori forniscono precise informazioni sul posizionamento dei due elementi quali la distanza massima e i dislivelli ammissibili.

Dopo il collegamento delle tubazioni per il refrigerante il tecnico crea il vuoto nelle tubazioni e lascia l'impianto in queste condizioni per un certo lasso di tempo in modo da verificarne la tenuta e la bontà del collegamenti. La fase successiva consiste nel riempimento di refrigerante del circuito gas già contenuto all'interno dell'unità esterna.

Il vantaggio della refrigerant-split è l'assenza di tubazioni idroniche poste all'esterno, non si ha quindi il rischio gelo e rottura dei componenti. Gli svantaggi consistono nell'installazione che deve essere effettuata da installatori specializzati muniti di patentino F-GAS e nella distanza massima imposta tra le due unità.

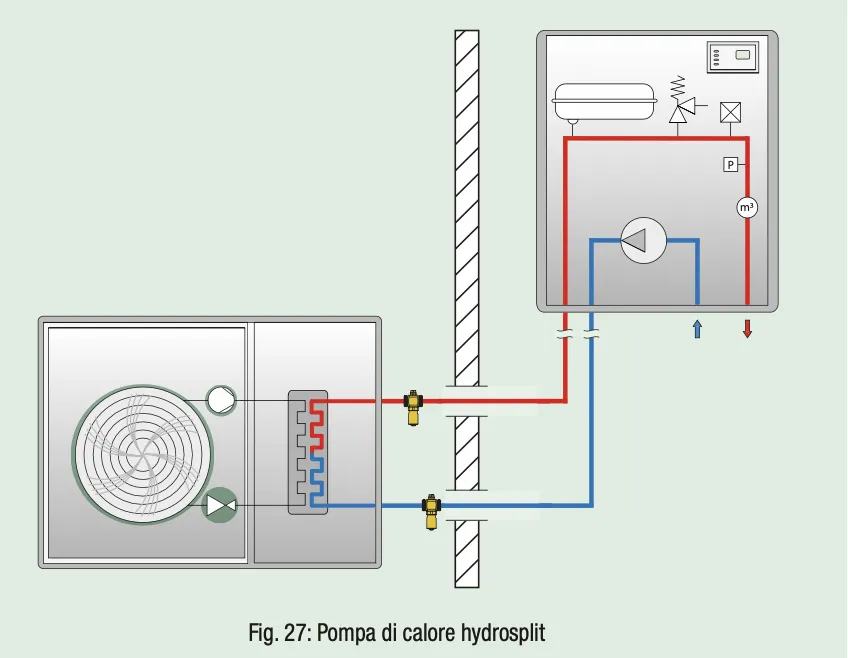

HYDROSPLIT

In questa tipologia tutti gli elementi del circuito gas sono contenuti all'interno dell'unità esterna fino allo scambiatore gas-acqua, mentre gli elementi del circuito idronico sono contenuti nell'unità interna.

Questa versione ha il vantaggio di aver tutto il circuito gas pronto e sigillato, e viene meno la necessità che venga installata da un tecnico dotato di patentino. Dall'altro lato ha lo svantaggio di avere delle linee idroniche posizionate all'esterno e dunque soggette al gelo.

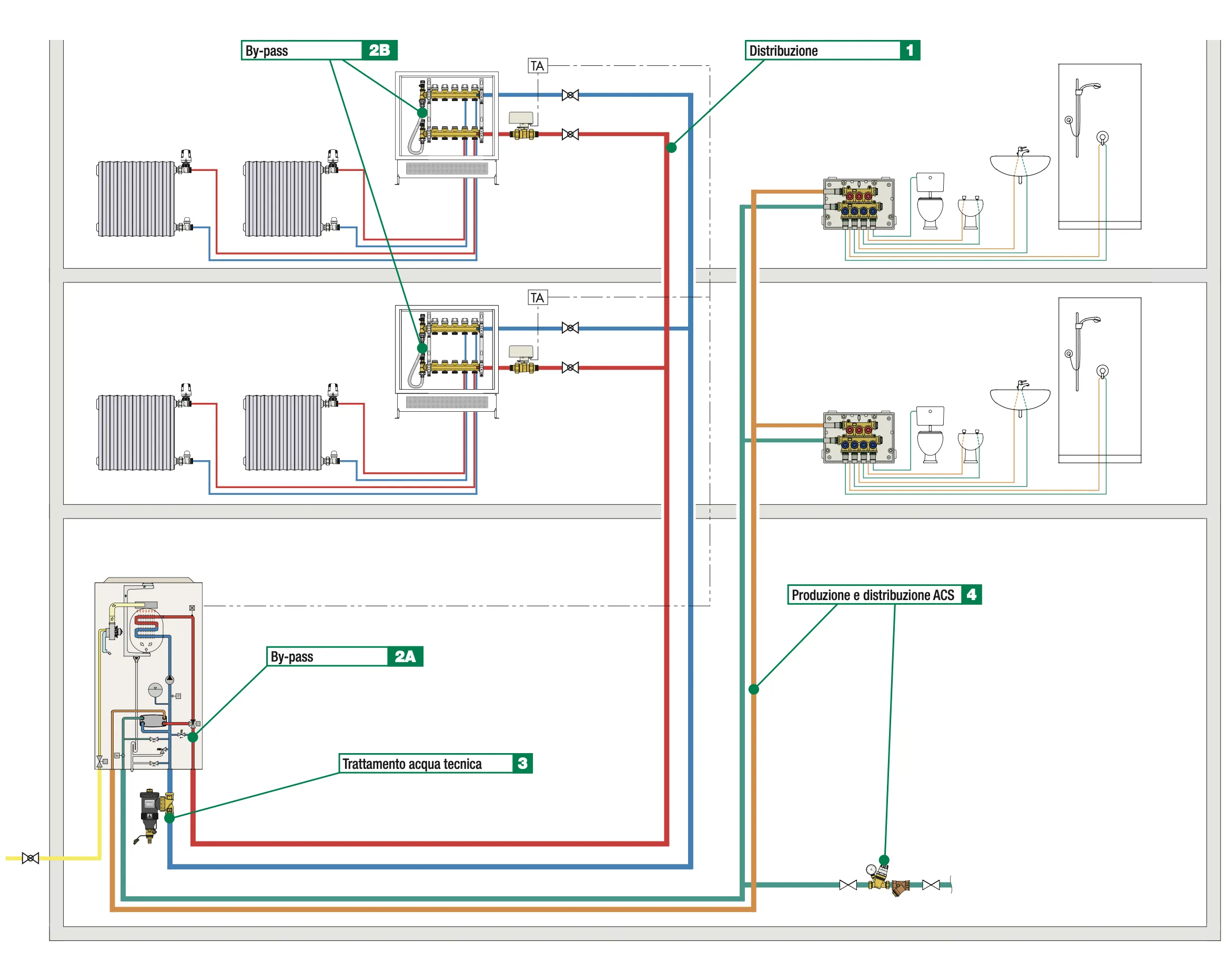

SCHEMA 1: IMPIANTO A RADIATORI, CALDAIA A GAS

L'impianto preso ad esempio è dotato di caldaia a gas (a condensazione o tradizionale), sistema di emissione a radiatori e valvole termostatiche.

Distribuzione (1)

L’impianto di climatizzazione è suddiviso in due zone principali, una per piano. Ogni zona è dotata di un termostato di piano che comanda una valvola di zona che controlla tutto il circuito.

All’interno della singola zona la distribuzione del fluido termovettore avviene tramite un collettore di piano. Per limitare la temperatura di alcuni ambienti si utilizzano i comandi termostatici montati su ogni radiatore e tarati ad una temperatura inferiore rispetto a quanto impostato sul termostato.

La pompa di circolazione della caldaia è sufficiente ad alimentare tutto l’impianto.

By-pass (2A) (2B)

Nel caso di chiusura simultanea di diverse valvole termostatiche dovuto all’apporto di calore da fonti esterne, potrebbero crearsi problemi di rumorosità sulla valvole dovuti alla prevalenza eccessiva del circolatore che si scarica sulle valvole in chiusura.

Il problema si può evitare tramite l’utilizzo di una valvola di by-pass (2A) (o valvola di sfioro) integrata nella caldaia, oppure montata direttamente sui collettori tramite appositi kit di by-pass (B) a taratura fissa (25 kPa).

Trattamento acqua tecnica (3)

Il trattamento dell’acqua del circuito chiuso prevede, secondo la norma UNI 8065, l’utilizzo di un filtro o di un defangatore magnetico per proteggere la caldaia e l’aggiunta di inibitori di corrosione.

Produzione e distribuzione ACS (4)

La produzione dell’acqua calda sanitaria è istantanea; la priorità di intervento è comandata da un flussostato nella caldaia attivato dalla richiesta di acqua calda da parte delle utenze.

La componentistica necessaria sulla linea di adduzione dell’acqua fredda dalla rete, consiste in un semplice filtro a Y (oppure filtri autopulenti) ed un riduttore di pressione per proteggere l’impianto e regolare la pressione.

La distribuzione è realizzata con una colonna montante cui è collegato un collettore per ogni piano che permette l’intercettazione generale o dei singoli circuiti.

In alternativa all’utilizzo dei collettori si può optare per la classica distribuzione in derivazione in cui le varie utenze si staccano in sequenza dalla linea di distribuzione principale.

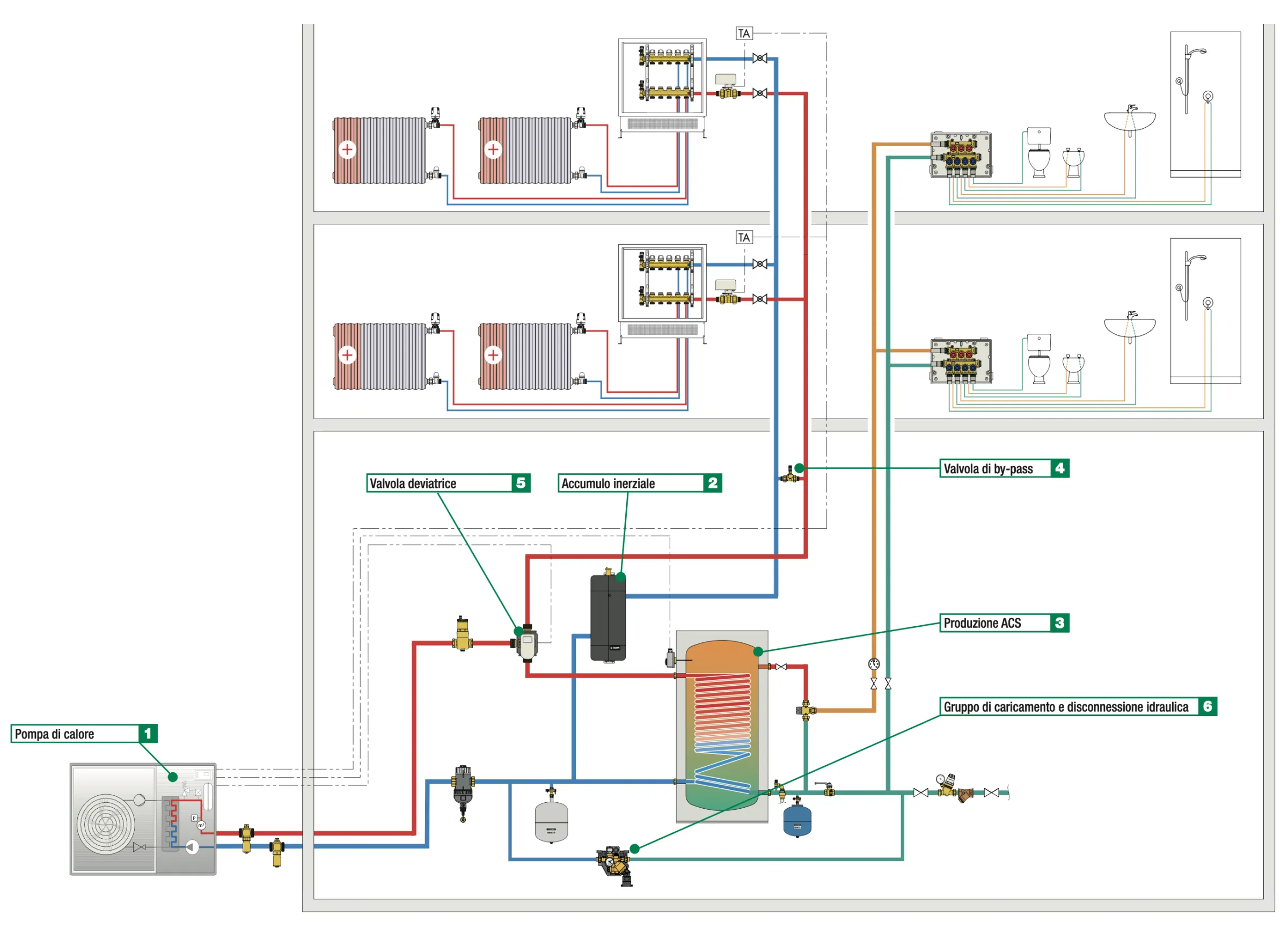

RETROFIT SCHEMA 1: IMPIANTO A RADIATORI, POMPA DI CALORE

La trasformazione dell’impianto sostituendo il generatore a gas (caldaia) con uno elettrico (pompa di calore) comporta una configurazione più complessa del circuito idraulico, potrebbe nascere l'esigenza di aumentare il numero di elementi dei radiatori presenti.

Pompa di calore - Valvola di by-pass (1) (4)

La pompa di calore è comandata dai termostati di piano come la caldaia nell'impianto originale.

Nel caso in esame la pompa di circolazione della PDC di solito ha portata e prevalenza sufficienti e non risulta necessaria l'aggiunta di un circuito secondario.

Dopo il comando di spegnimento dei termostati, la pompa di calore deve mantenere attiva la circolazione per smaltire il calore ancora presente nel compressore; in particolari condizioni può avere la necessità di attivare un ciclo di sbrinamento dello scambiatore (defrosting) in determinate condizioni ambientali esterne (temperatura aria da 5 a -15 °C e UR dal 65 % al 100 %). In questi casi la macchina richiede una portata d’acqua specifica che verrebbe meno se le valvole di zona del circuito secondario fossero chiuse.

Le metodologie per ovviare a queste situazioni sono due: (A) l’utilizzo di un separatore idraulico che comporta una o più pompe di rilancio sul circuito secondario (B) l’utilizzo di una valvola di by-pass (o valvola di sfioro) installata tra la linea di mandata e quella di ritorno e tarata in modo tale da poter by-passare la portata minima richiesta.

Accumulo inerziale (2)

L'energia termica necessaria alle funzionalità ausiliarie della PDC può essere prelevata direttamente dall'impianto. La presenza di elementi quali valvole di zona potrebbe limitarne la disponibilità. E' consigliabile installare un accumulo inerziale sulla linea di mandata o su quella di ritorno.

Produzione ACS - Valvola deviatrice (3) (5)

La generazione dell’acqua sanitaria deve avvenire tramite accumulo; una pompa di calore non ha la potenza termica per poter supportare una produzione di acqua calda sanitaria istantanea.

Il circuito deve essere provvisto di una valvola deviatrice a tre vie per gestire la priorità sanitaria.

La valvola deviatrice può essere a sfera o ad otturatore configurata in modo tale che durante la deviazione una via rimanga sempre aperta. In caso contrario la pompa di calore potrebbe andare in allarme in quanto la circolazione dell’acqua non dovrebbe mai essere arrestata. Il tempo di deviazione è sempre piuttosto rapido.

Tale priorità viene gestita con un termostato installato sull’accumulo.

Sono necessari tutti gli accessori per gestire il volume d’acqua sanitaria, quindi un vaso di espansione ed una valvola di sicurezza per proteggere l’impianto, delle valvole di ritegno per evitare circolazioni non corrette ed un miscelatore termostatico per regolare la temperatura di distribuzione dell’acqua calda.

Rimane inalterata la parte di circuito in ingresso all’impianto con filtro e riduttore di pressione.

Gruppo di caricamento e disconnessione idraulica (6)

Vedi approfondimenti in RETROFIT SCHEMA 2: IMPIANTO A PANNELLI RADIANTI, POMPA DI CALORE

SCHEMA 2: IMPIANTO A PANNELLI RADIANTI, CALDAIA A GAS

Il classico impianto con caldaia a gas (a condensazione o tradizionale) e terminali a pannelli radianti prevede portate più elevate rispetto ad un impianto a radiatori. Spesso il solo circolatore di caldaia non riesce a soddisfare tali valori.

Distribuzione (1)

Il circuito idraulico è suddiviso in primario e secondario. La caldaia fa circolare il fluido nel circuito primario fino ad un separatore idraulico integrato ad un collettore collegato alle due colonne montanti. Ciascun ramo del circuito secondario è provvisto di gruppo di regolazione della temperatura a punto fisso meccanico o elettronico.

La pompa di circolazione di ogni singolo gruppo è comandata dai termostati di piano.

L'attivazione per ogni singola zona avviene sui collettori di piano tramite comandi elettrotermici abbinati ad ogni circuito radiante.

Produzione e distribuzione ACS (2)

La produzione dell’acqua calda sanitaria avviene in modo istantaneo attraverso la caldaia, in modalità di priorità comandata da un flussostato. Oltre ai componenti presenti all'interno della caldaia occorre installare un filtro in ingresso dall’acquedotto ed un riduttore di pressione per proteggere l’impianto e regolare la pressione.

Trattamento acqua tecnica (3)

Il trattamento dell’acqua del circuito chiuso prevede, secondo la norma UNI 8065, l’utilizzo di un filtro o di un defangatore magnetico per proteggere la caldaia e l’aggiunta di inibitori di corrosione.

By-pass (4A) (4B)

Non è necessaria una valvola di by-pass sul circuito primario in quanto è presente un separatore idraulico. Nel circuito secondario, in caso di funzionamento a carichi parziali, è buona norma prevedere un by-pass per evitare prevalenze troppo elevate nelle zone che rimangono aperte.

Il by-pass a taratura fissa (25 kPa) può essere integrato all’interno del collettore a fine linea (4A), oppure, può essere installato dopo ogni pompa del circuito secondario all’interno dei singoli gruppi (4B).

Circuito primario e circuito secondario (5)

La suddivisione in due circuiti distinti si rende necessaria generalmente perché la portata che il circolatore di caldaia può fornire non è sufficiente ad alimentare due zone di impianto a pannelli radianti.

La temperatura di mandata del circuito primario è impostata ad un valore più elevato rispetto a quanto richiesto dai terminali di emissione. La temperatura di mandata del circuito secondario è tuttavia in linea con valore richiesto dagli impianti a pannelli radianti, grazie alle valvole miscelatrici montate sui gruppi pompa.

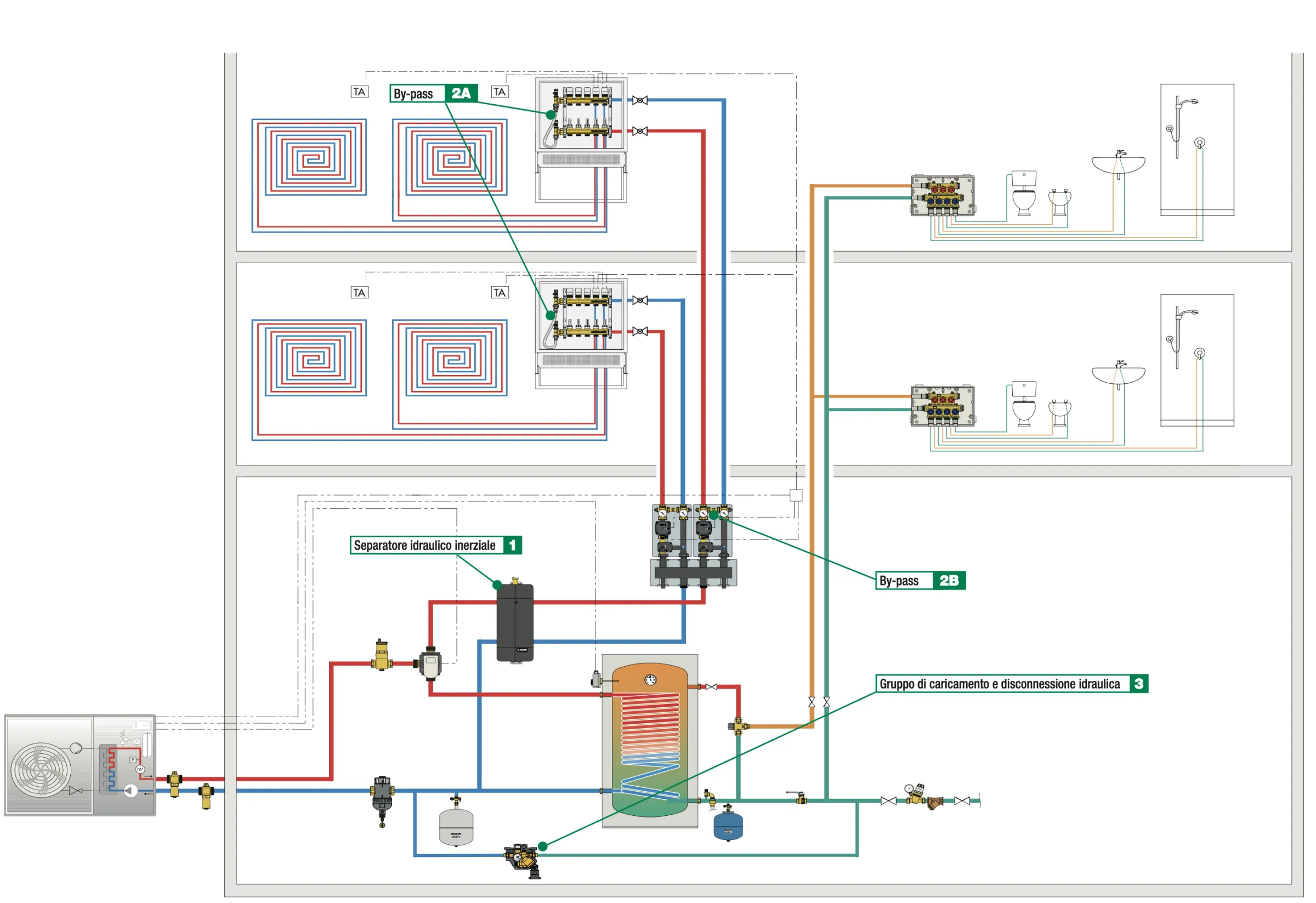

RETROFIT SCHEMA 2: IMPIANTO A PANNELLI RADIANTI, POMPA DI CALORE

La sostituzione della caldaia a gas con una pompa di calore permette di mantenere il circuito primario e secondario come nella configurazione originale.

Separatore idraulico inerziale (1)

Il gruppo separatore-collettore deve essere sostituito da due componenti distinti: un separatore idraulico inerziale ed un collettore. Il separatore ha il vantaggio di avere il volume d’acqua minimo richiesto per il funzionamento del generatore e svolge la funzione di by-pass sul circuito primario.

In questo tipo di impianto è importante che la portata del primario sia superiore alla somma delle portate dei circuiti secondari.

By-pass (2A) (2B)

Il circuito secondario comprende il separatore idraulico inerziale, il collettore, i gruppi di circolazione e regolazione e tutta la distribuzione fino all’impianto a pannelli.

La regolazione dei pannelli radianti non varia rispetto all’impianto originale: occorre prevedere un by-pass per evitare prevalenze troppo elevate nei circuiti che rimangono aperti durante il funzionamento ai carichi parziali.

Il by-pass a taratura fissa (25 kPa) può essere integrato all’interno del collettore a fine linea (2A), oppure può essere installato dopo ogni pompa del circuito secondario all’interno dei singoli gruppi (2B).

Gruppo di caricamento e disconnessione (3)

Il gruppo di caricamento e disconnessione idraulica svolge due azioni combinate necessarie per il funzionamento dell’impianto:

- mantiene la pressione dell’impianto ad un livello ottimale (gruppo di caricamento) per il funzionamento (di solito 1,5 bar);

- evita il ritorno dell'acqua dell'impianto all'interno del circuito sanitario (disconnessione idraulica). L’utilizzo del disconnettore idraulico è regolamentato dalla norma di riferimento EN 1717:2000 “Protezione contro l’inquinamento dell’acqua potabile negli impianti idraulici e requisiti generali dei dispositivi atti a prevenire l’inquinamento da riflusso”. Questa norma classifica le acque contenute negli impianti in funzione del grado di pericolosità per la salute umana in cinque categorie. L’acqua contenuta nell’impianto termico nei casi più comuni può ricadere nella categoria 3 ("Fluido che presenta un certo rischio per la salute dovuto alla presenza di sostanze nocive"), oppure nella categoria 4 ("Fluido che presenta un rischio per la salute dovuto alla presenza di una o più sostanze tossiche"). In base a questa classificazione, nei circuiti di distribuzione dell’acqua si devono inserire idonei dispositivi antiriflusso.

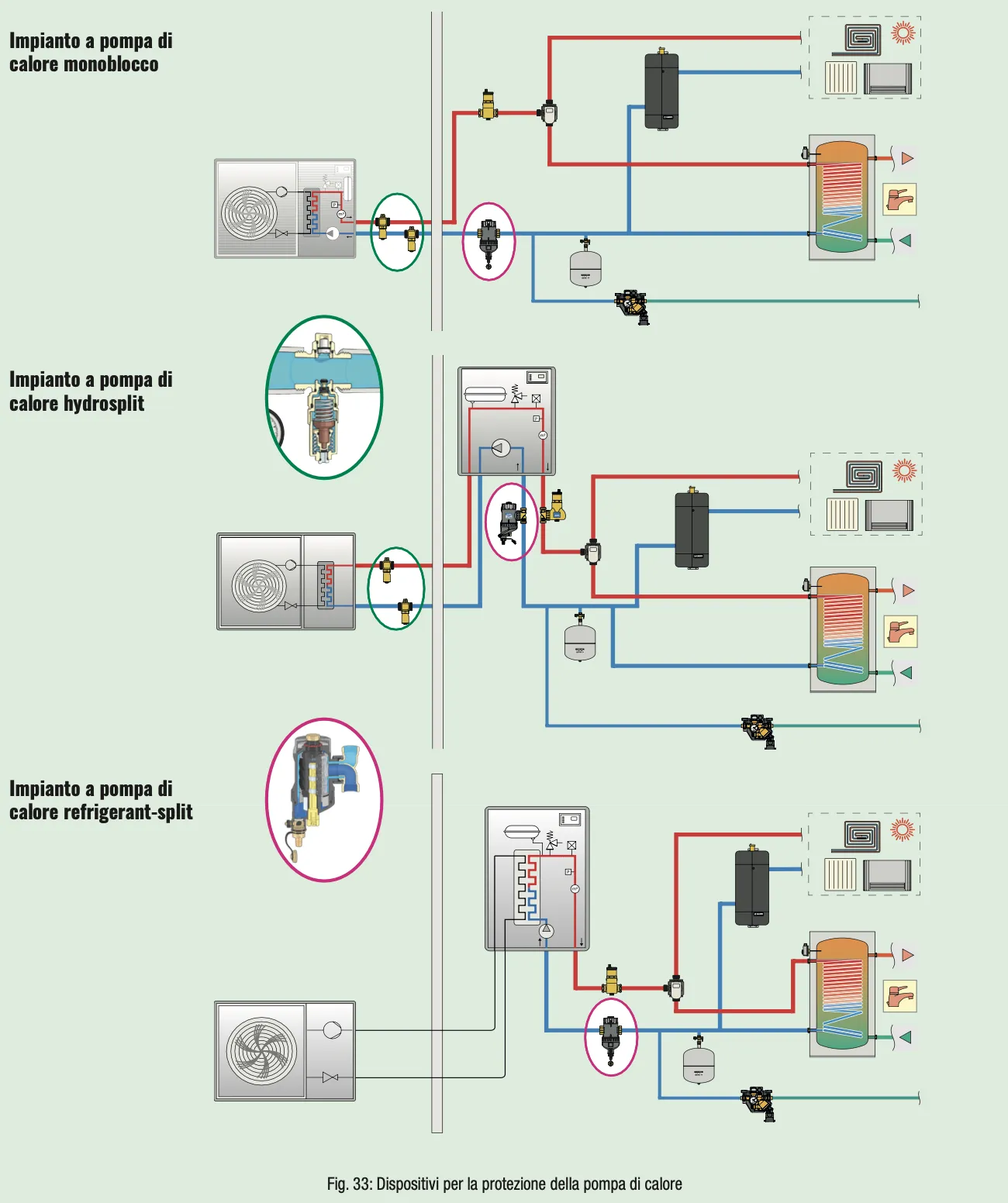

La protezione del generatore serve per garantire l’integrità e l'efficienza della macchina. In questa sezione presentiamo le valvole antigelo, per la protezione del generatore dal rischio gelo, e i filtri defangatori magnetici, per la separazione delle impurità.

DISPOSITIVI PER LA PROTEZIONE DAL GELO

Negli impianti monoblocco e hydrosplit il circuito idraulico ha un tratto esterno che collega la pompa di calore al resto dell'impianto. Questo tratto, anche se breve e ben coibentato, in particolari condizioni quali temperature sotto zero e blackout elettrico può essere sottoposto al rischio di gelo.

Il verificarsi della combinazione gelo-blackout potrebbe portare a danni ingenti soprattutto allo scambiatore di calore gas/acqua della macchina.

I costruttori richiedono l'aggiunta di glicole nell'acqua dell'impianto oppure l’utilizzo di specifiche valvole antigelo.

Utilizzare il glicole risulta economicamente oneroso e presenta una serie di svantaggi esplicitati nell'approfondimento "Il glicole negli impianti di climatizzazione".

La valvola antigelo è un sistema meccanico di protezione alternativo all'utilizzo del glicole. Quando in mancanza di alimentazione elettrica la macchina non può provvedere alla

funzione di protezione antigelo e la temperatura nelle tubazioni scende al di sotto di un determinato valore (3 °C) la valvola si apre e comincia a gocciolare. Lo scopo non è quello di scaricare l'impianto ma di mantenere l'acqua del circuito in movimento per evitare la formazione di ghiaccio.

Con il gruppo di riempimento mantenuto aperto (scelta non frequente) la pressione dell'impianto rimane costante e quindi lo scarico è favorito dalla differenza di pressione tra l'impianto e l'atmosfera.

Se il gruppo di riempimento è chiuso all'apertura della valvola la pressione si equalizza con quella atmosferica, da questo momento lo scarico dell'acqua è reso possibile dalla presenza di una valvola rompivuoto che permette l'ingresso dell'aria nella tubazione. Al ripristino dell'alimentazione elettrica la macchina si riavvia; nel caso in cui il gruppo di caricamento risulti aperto la pressione dell'impianto è corretta e quindi la pompa di calore può riprendere a funzionare. In caso contrario il pressostato di minima della macchina bloccherà il funzionamento e quindi si renderà necessario un intervento di riempimento.

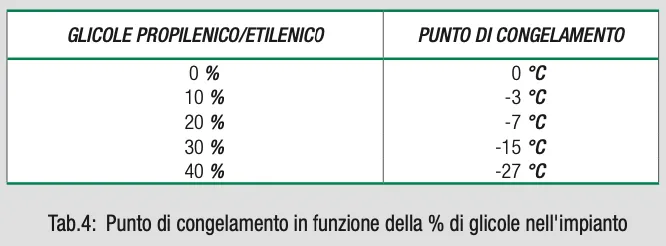

Il glicole è un additivo chimico utilizzato negli impianti a circuito chiuso per evitare la formazione di ghiaccio e i danni che ne possono conseguire.

Viene miscelato in una certa percentuale sul volume d’acqua totale dell’impianto, in questo modo abbassa la temperatura di congelamento della miscela ottenuta

Il glicole presenta numerosi svantaggi tra i quali:

- elevati costi di acquisto e manutenzione;

- la percentuale di glicole nell'impianto deve essere verificata periodicamente: una concentrazione non corretta può causare malfunzionamenti e gravi problematiche;

- con il tempo il glicole perde le sue caratteristiche e va sostituito, questo comporta problematiche di smaltimento in quanto è un additivo inquinante.

Uno svantaggio non trascurabile è legato alle prestazioni dell'impianto in presenza di miscela acqua-glicole: rispetto all’utilizzo della sola acqua come fluido termovettore diminuisce la capacità di scambio termico, aumenta la portata necessaria per avere le stesse prestazioni e aumentano le perdite di carico.

Tutto questo si traduce in un aumento dei consumi energetici dell'impianto con relativo aumento dei costi.

DISPOSITIVI PER LA SEPARAZIONE DELLE IMPURITÀ

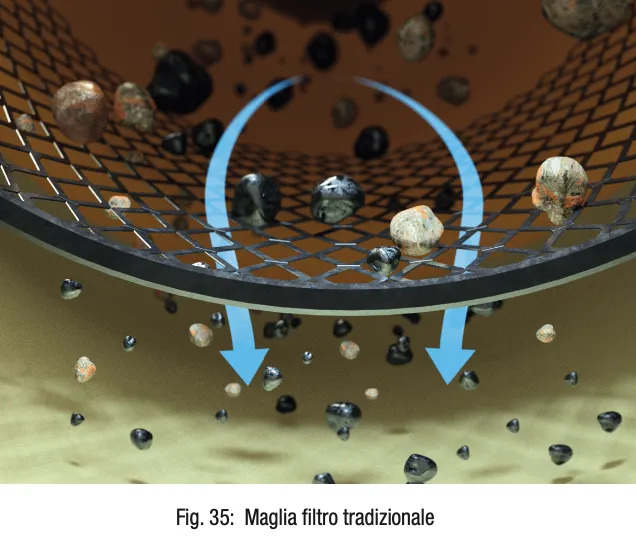

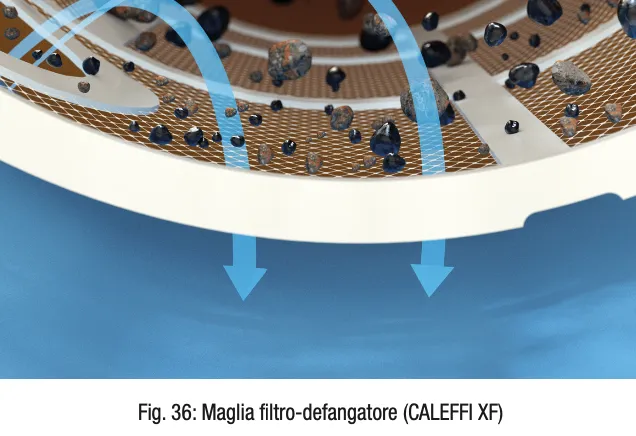

I diversi componenti che costituiscono un impianto di climatizzazione sono esposti all’azione usurante delle impurità che circolano nel fluido termovettore.

Se non vengono opportunamente eliminate, possono causare blocchi e grippaggi delle pompe, minor resa degli scambiatori di calore, funzionamento irregolare delle valvole e insufficiente scambio termico.

Lo scambiatore di una pompa di calore, dovendo lavorare con dei salti termici ridotti, è molto più sensibile ad un calo di prestazioni rispetto ad uno scambiatore a piastre usato nella caldaia.

Un calo di rendimento dovuto ad accumuli di impurità si può compensare aumentando la temperatura dell'acqua di mandata; con una pompa di calore questa strategia non è applicabile e la diminuzione di resa può causare un aumento elevato dei consumi.

La pompa di calore necessita di un grado di protezione molto elevato: tutte le impurità devono essere fermate al primo passaggio. L’utilizzo di un prodotto combinato filtro e defangatore con effetto magnetico è preferibile rispetto ai tradizionali filtri a Y oppure ai semplici defangatori. Maggiore è l’azione filtrante del filtro defangatore magnetico più a lungo verrà mantenuta elevata l’efficienza degli impianti a pompa di calore.

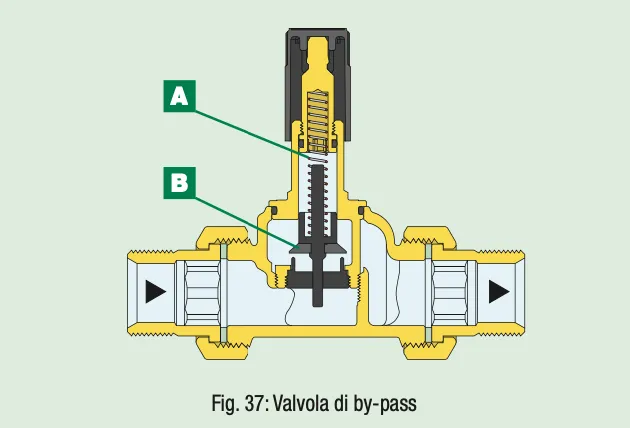

VALVOLA DI BY-PASS

Negli impianti a pompa di calore occorre sempre garantire la circolazione di una portata d'acqua minima. Se l'impianto è diviso in circuito primario e secondario, tale portata è assicurata dal separatore idraulico. Negli altri casi di norma viene utilizzata una valvola di by-pass (o valvola di sfioro) installata in fondo alla linea prima delle possibili intercettazioni (valvole di zona) comandate dai termostati. La valvola deve essere installata dopo l’accumulo inerziale per poter sfruttare sempre l’energia termica stoccata necessaria al funzionamento della macchina.

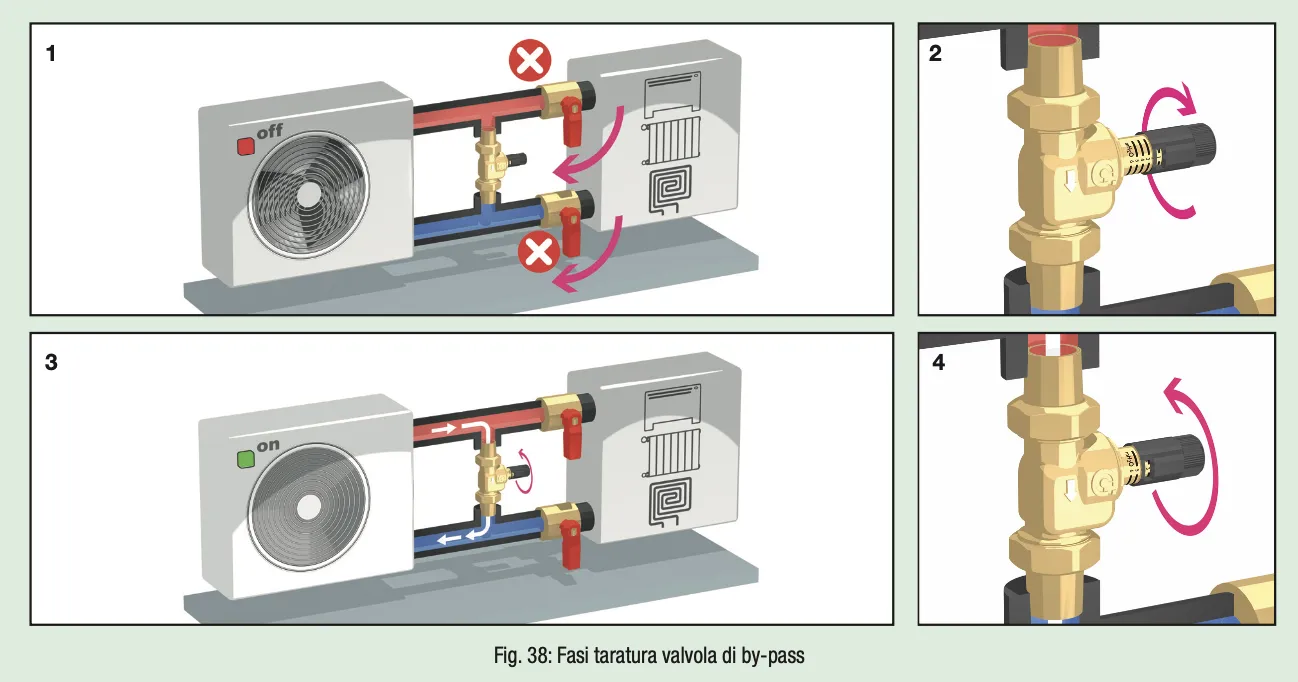

TARATURA DELLA VALVOLA DI BY-PASS

Nella valvola di by-pass regolando la compressione della molla (A), si modifica l’equilibrio delle forze agenti sull’otturatore (B), modificando la pressione di intervento della valvola.

L’otturatore si apre attivando il circuito di by-pass solo quando è sottoposto ad una pressione differenziale che genera una spinta superiore a quella della molla di contrasto. In questo modo si consente il passaggio (by-pass) di una quota di fluido termovettore dal circuito di mandata a quello di ritorno.

Il dimensionamento, a livello progettuale, viene fatto selezionando una taratura della valvola che abbia una pressione differenziale di poco superiore a quella del circuito quasi totalmente chiuso

Nel caso pratico la taratura può avvenire seguendo i seguenti passi.

- con la pompa di calore spenta, chiudere tutti i circuiti secondari;

- regolare la valvola di by-pass al valore minimo di taratura;

- avviare la pompa di calore e verificare la portata del circuito tramite l'elettronica a bordo macchina o apposito flussimetro installato in linea;

- aumentare la taratura della valvola fino ad ottenere la portata “minima” necessaria indicata dal costruttore della macchina;

- aprire tutti i circuiti secondari.

ACCUMULO INERZIALE

Dopo il comando di spegnimento dei termostati, la PDC ha la necessità di mantenere attiva la circolazione per smaltire il calore ancora presente nel compressore della macchina. In altre situazioni viene attivato un ciclo di sbrinamento dello scambiatore (defrosting) in particolari condizioni ambientali esterne.

In questi casi la macchina richiede una quantità di energia termica sempre disponibile e una portata d’acqua specifica che verrebbe meno in caso di valvole di zona del circuito secondario chiuse.

Per garantire l'energia termica necessaria può essere utilizzato un accumulo inerziale installato in linea sull’impianto. In questa configurazione per avere la portata minima è necessaria la presenza di una valvola di by-pass tra la mandata e il ritorno. L’alternativa è quella di avere un volume integrato direttamente nel separatore che garantisca anche la portata minima necessaria.

ACCUMULO INERZIALE IN LINEA

L’accumulo inerziale installato in linea può essere integrato sul ritorno o sulla mandata dell’impianto.

Nel primo caso si garantisce una temperatura stabile di ritorno alla PDC e si hanno dispersioni termiche inferiori in quanto il volume è ad una temperatura più bassa.

Nell’installazione in mandata si ha il vantaggio di garantire una temperatura più stabile al sistema di emissione.

SEPARATORE IDRAULICO INERZIALE

DIMENSIONAMENTO

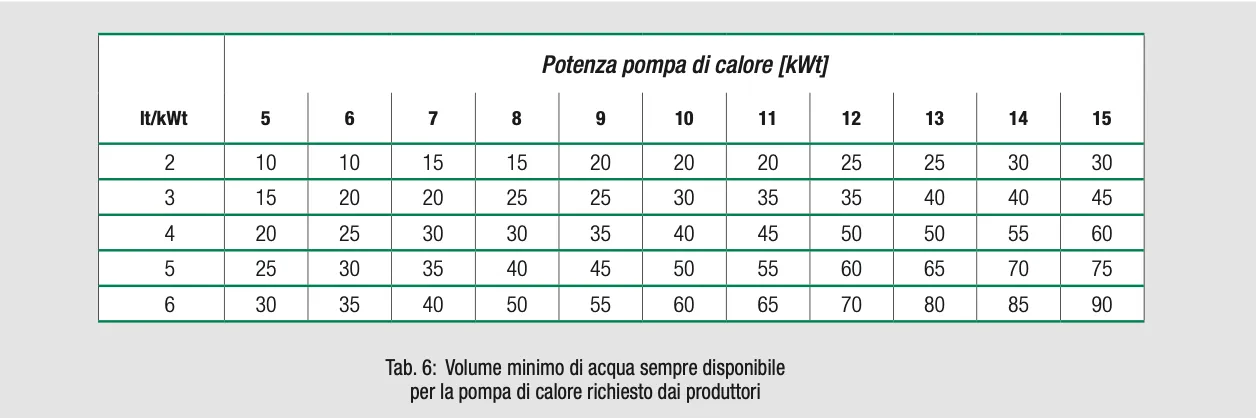

Il dimensionamento del volume di acqua tecnica necessario, nella pratica progettuale comune, tendeva a essere sovrastimato rispetto alla reale necessità (valore tipico utilizzato 100 l in impianti fino a 15 kW). In realtà il volume disponibile deve essere proporzionale rispetto alla potenza della macchina secondo una regola specifica definita dai costruttori delle pompe di calore. Con l’evoluzione delle macchine, il relativo miglioramento delle prestazioni e l’utilizzo dei nuovi gas refrigeranti il volume richiesto si è progressivamente ridotto.

La richiesta dei costruttori prevede per ogni kW termico di potenza della macchina un volume minimo disponibile compreso tra i 2 e i 6 litri di acqua dell’impianto.

VALVOLA DEVIATRICE

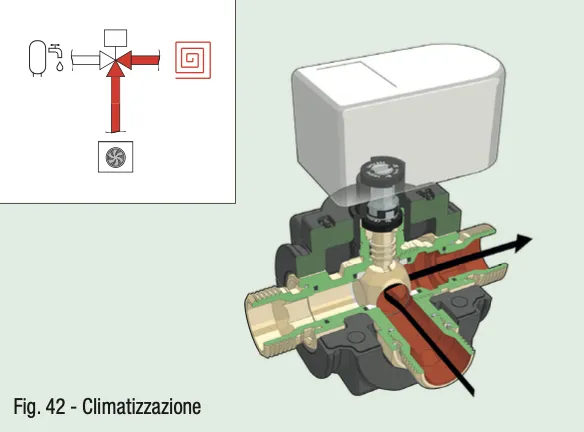

La valvola a tre vie deviatrice ha la funzione di priorità per la produzione di acqua calda sanitaria ad accumulo. Viene comandata direttamente dalla pompa di calore in base al segnale in arrivo da un termostato posizionato sul bollitore stesso.

In assenza di richiesta dal bollitore sanitario la valvola è posizionata in modo da mettere in collegamento la macchina con il circuito di climatizzazione (Fig. 42). La pompa di calore è accesa se il termostato ambiente richiede apporto di calore all’impianto.

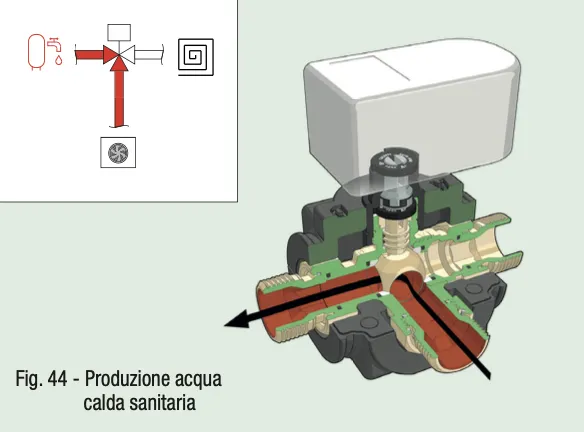

Nel caso di richiesta di produzione di acqua calda sanitaria la valvola ruota in modo da collegare il circuito della pompa di calore con la serpentina di scambio dell’accumulo. Se il termostato del riscaldamento sta richiedendo calore la richiesta del sanitario è prioritaria e quindi l’apporto di calore agli ambienti viene interrotto.

La pompa di circolazione della macchina di solito non viene arrestata. Per questo motivo è necessario che la via centrale sia sempre collegata con una via aperta e che la circolazione di fluido termovettore non si interrompa mai. Nella fig. 43 si vede come la configurazione dell’organo di deviazione, in questo caso una sfera, metta in comunicazione le tre vie durante la fase transitorio. Il tempo di rotazione richiesto in generale è basso.

Alla fine della rotazione la pompa di calore è collegata con il serpentino sanitario e può iniziare la produzione di acqua calda. La macchina innalza la temperatura di mandata in modo automatico fino a valori che possono superare i 50-60 °C (Fig. 44).

Il motore della valvola deviatrice può essere azionato da un comando a 2 punti oppure a 3 punti.

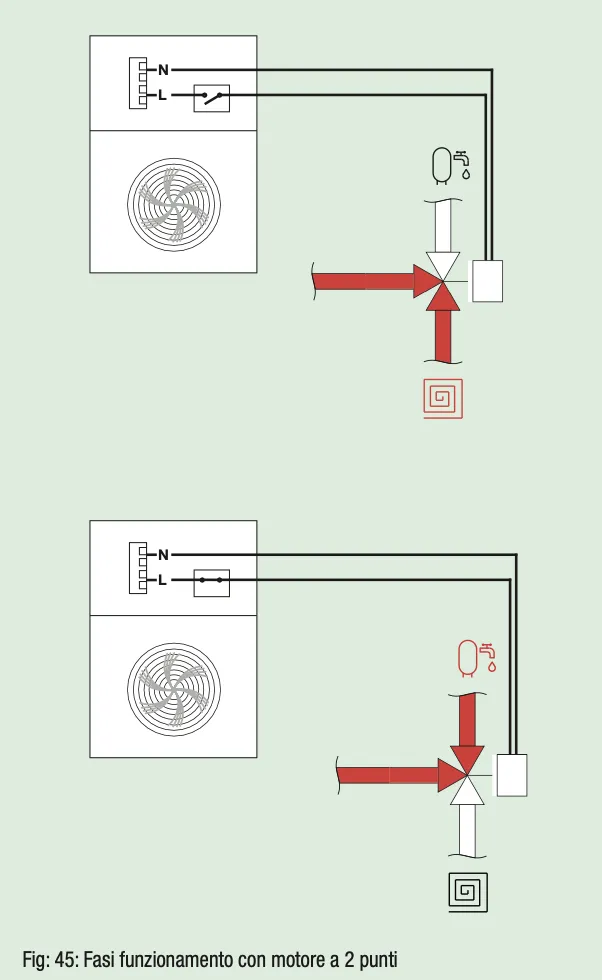

COMANDO A 2 PUNTI

In caso di comando a 2 punti la valvola può essere a ritorno a molla oppure a scarica di condensatore.

Nel primo caso, al raggiungimento della temperatura di set viene tolta l'alimentazione e la valvola si riporta meccanicamente in modalità climatizzazione; nel secondo caso, quando l'attuatore non è più alimentato il motore dotato di un condensatore sfrutta l'energia accumulata dallo stesso per riportare la valvola nella condizione iniziale (Fig. 45).

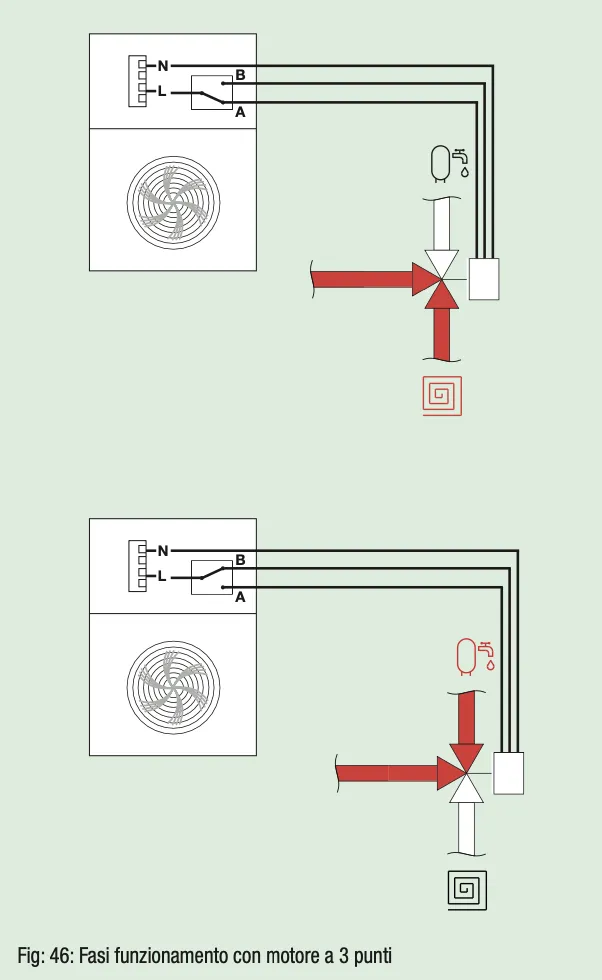

COMANDO A 3 PUNTI

Il comando a 3 punti ha le seguenti fasi di funzionamento:

- se alimentato il contatto A, il motore devia la valvola verso il circuito di climatizzazione;

- se alimentato il contatto B, il motore devia la valvola verso il bollitore sanitario;

- se i contatti non sono alimentati, il motore rimane fermo nella sua ultima posizione, quindi anche la valvola.